Ikke nøl med å kontakte når du trenger oss!

(一) Hvorfor Foretekker Luftfartsindustrien Horisontal salg? Avdekke Hemmelighetene Til Turbine Disk-MaskineringSteknologi Med Høy Presisjon

2025.08.06

2025.08.06

Bransjyheter

Bransjyheter

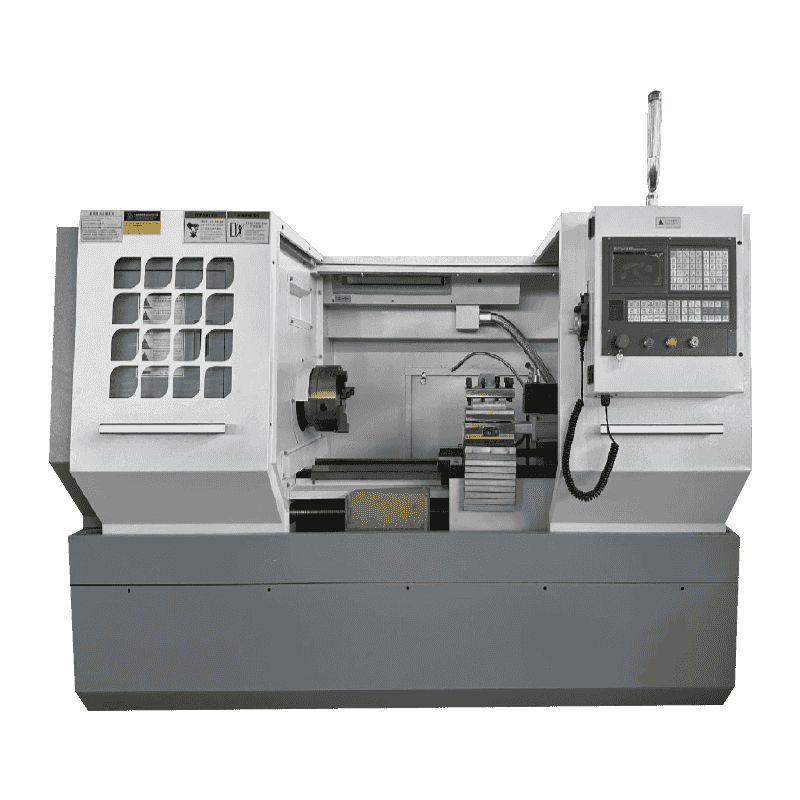

1. Horisontale Svingesentre ?

Gravity Advantage: Unngå Deformasjon av Store Arbeidstykker

Vertikale SvingProblemer: Når du Behandler Tunge Arbeidstykker (for Eksempel Turbinskiver med en diameter på mer enn 1,5 m), Vil Vekten i Arbeidsstykket forforsake deformasjon under klemming, Noe SOMEVIRKERSAKE DEFORMASJON under KleMMing, Noe SOMEVIRKET ROVERNUVER ROVERENENSHET ROVERENENRUVENSHET ROVERENSEN ROVERENENSEN ROVERENENSEN ROVERENENSEN ROVERENSUTEN ROVERENSUTEN ROVERENSUTEN ROVENRUNTEN ROVENTEN ROVENTENTENTENTENTENS. 0,02 mm).

Horisontal LØSNING: Arbeidsstykket er Plassert Horisontalt, Tyngdekraften er Jevnt Fordelt, OG Rundheten Kan Kontrolleres inngående 0,005 mm med Det Hydrauliske Senterstativet.

Chip Management: Forhindre på Legeringer Med Høy Temperaturholder Seg til Å holde seg til Verktøy

Aerospace Material Challenges: Nikkelbaserte Legeringer Med Høy temperatur er Utsatt for Lange KrølleDe Briker Når du Skjærer, OG Vertikal Prosessering er Utsatt for Sammenfiltring Med Verktøy.

Horisontale Fordeler: Chips Faller Naturlig til Chip-Rillen, OG Med HØYYKKKJØLLING (70BARER) ØKES VERKTØYETS LEVETID Med 40%.

Stabilitet: Vibrasjonsmotstand Økes Med 3 Ganger

Vibrasjonsammenning:

| Vibrasjonskilde | Vertikal SvingAmplitude | Horisontal dreinamplitude |

| Spindel Ubalisekraft | 0,015mm | 0,005mm |

| KuttingskraftSvingning | 0,008mm | 0,003 mm |

Resultat: Den Horisontale Strukturen Har Høyyere Stivhet og ER Egnet for finaution (RA 0,4μm) OG Superfin Dreining (RA 0,1μm) LuftfartsDeler.

Multioppgave MaskInering: Komplett sving OG Fresing I En Klemming

Typisk -proses: Turbinskiven Må Fullfør 20 Prosesser Som Å Vri Ytre Sirkel → Fresing Mortise OG Tenon → Boring av KJØlehull.

Horisontal LØSNING: UTSTYRT Med B-Axis Power Turret for Å realiseres sving, Fresing OG Borekomposittbearbeiding, med PosisjonskøyakthTighet till ± 0,01 mm.

2. Horisontalt FeilsøkingVeiledning for Svingesenter

Feilsøking av Mekanisk System

- Enormal spindelvibrasjon/Støy

Mulige Årsaker:

Spindelbærende Slitasje (Vanlig I Utstyr Med Mer Enn 10.000 Timer)

Dynamisk Balanseringssvikt (Verktøy/Arbeidstykke Ikke Kalibrert)

Koble Løs Eller Skadet

LØSNING:

Detekjon av VibrasJonsverdier:

Bruk en vibrasJonsanalysator. Hvis den Aksiale Vibrasjonen er Større Enn 2,5 mm/s, Må Lageret Byttes UT

Dynamisk balanseringskalibrering:

G6.3 Dynamisk balansering Utføres -etter på Verktøyet er Klemt (Gjenværende Ubalanse <1G · mm)

Sjekk Koblingen:

Strammet Boltmoment Må Oppfylle spesifikasJonsStandarden (for Eksempel ISO 4017 M12 Bolter Trenger 90N · M)

- MASKINSTØRRRELSE ER USTABIL (± 02mm Eller Mer ut av Toleranse)

Mulige Årsaker:

Ballskrue Omvendt Klaring ER for Stor (> 0,01 mm)

Guide Rail Wear Forøvsaker Bevegelsesdrift

Termisk deformasjon (Spindelemperaturstigning > 15 ℃ Ikke Kompensert)

Løsning:

Kompensere Omvendt Klaring:

Angi den Målte KlareringSverdien I CNC -Systemet (for Eksempel FANUC -Parameter #1851)

SJEKK GUIDE JERNBANENØYAKTIGHET:

Mål Med LaserInterferometer, racet > 0,01 mm/500mm Må Skrapes

Termisk KompensasJonsstrategi:

Forvarm Spindelen I 30 Minutter, Eller Aktiver Automatisk Kompensasjon av TemperaturSensor

Feil I Elektrisk OG Kontrollsystem

- Servo Drive Alarm (Overbelastning/Koderfeil)

VanLige Alarmkoder:

Alm414 (Overbelastning): Mekanisk Fastkjørring Eller ForsterkningsParameterMatch

ALM513 (Koderfeil): Signal Linjeinterferens Eller Koderskader

BehandlingStrinn:

Kontroller Mekanisk Motstand:

Vri Blyskruen Manuelt, Motstanden Skal Være <5n · M

Oppdage Koder:

SJEKK A/B/Z -FASESSIGNALBØLGEFORM MED ET OSCILLOSKOP FOR Å SE OM DET ER FULLFØRT

Juster servoparameterere:

Reduser PosisJonssløyfegevinsten (for Eksempel FRA 5000 TIL 3000)

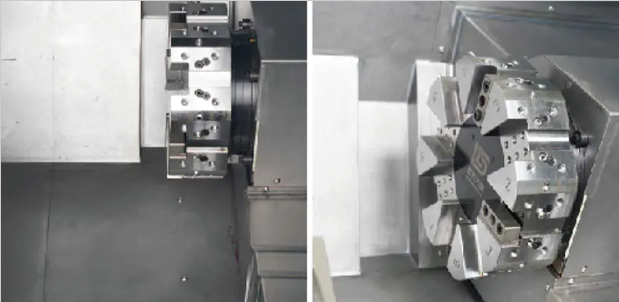

- Tårnverktøys EndRingsfeil

Feil Manifestasjon:

Verktøyskiven Kan Ikke Låses (Hydraulisk Trykk <40Bar)

VerktøynummerForVirring (PMC Signal Tap)

Løsning:

SJEKK DET HYDRAULISKE SYSTEMET:

Test Verktøyets EndRingsrykk OG Juster Trykkreduserende Ventil til 60BAR

Rengjørn PlasseringSpinnen:

Rengjørn Pinnehullet Med Parafin og Påfør Mos₂ Fett

Tilbakestill Verktøynummersignalet:

Juster Tårnets OPPRINTELSE PÅ NYTT (SE Delen "Turret Indexing Justering" I Maskinverktøyhåning)

KJØLING OG HJELPESYSTEMFEIL

- HØYRYKK KJØLEVÆKELEKKASJE

Plassering av Lekkasjepunkt:

Aldring av roterende leddforygling (levetid poTrent 2 år)

SKADER PÅ RØRLEDD O-RING

Nødbehandling:

MidlerIdig -plugging:

Pakk Lekkasjen Med Oljebestandig Tetningstape

Utskifting av tetning:

Bruk fluorubbermateriale (temperaturmotstand over 200 ° C)

- Chip -transportør raskt

Rotårak:

Lange Chips Innpakkket (spesielt aluminiumslegering/rustfritt stål)

UTILSTREKKELIG KJEDEPENNING (Droop> 10mm)

Forebyggende Tiltak:

Optimaliser Brikkebrud:

Bruk Kniver Med Chipbryter Spor (for Eksempel Mitsubishi UE6110)

Juster Kjede:

Spenning I Henhold til Manuelle Standarder (for Eksempel 50n Forhåndsinnlasting for en Kjede Med en Tonehøyyde fyl 100 mm)

3. Systematiske VedlikeholdsForslag for Horisontale Vendingssentre

Daglig Vedlikehold

- SJEKK FØR DU STARTER MASKINEN

Smøresystem: Bekreft Oljenivået for guide Jernbaneolje og Spindelolje.

LufttrykKDeekSJON: Kontroller Luftkildetrykket (≥0,6MPA) for Å sikre ved Armenaturen OG Tårnet -fugger Normalt.

Kjøkevæskestatus: Observer Konsentrasjonen (5% ~ 8% EmulJon Anbefales), OG Filteret er Ikke Blokkert.

- Overvåking under drift

Spindelemperatur: Under Kontinuerlig prosessering av Skal Temperaturøyingen Være Mindre Enn 15 ℃ (enormal Temperatursketning kan Indiker på Bærer Slitasje).

Enormal Støy: Overvåk om det er enormal Støy Når Spindel-, Tårn- og Føringsbanen Beveger Seg.

- RengJØRING ATTER Å HA STENGT AV

Chip -rengJØring: Fjern Metallflis På Arbeidsbenken, FøringsSkinnen OG Brikkransportøren (for Å Unngå Akkumulering OG Korrosjon).

BYKTTELSESDEKSEL TØRKE: Rengjørn VeiledningsBeskyttelsesdeksselet Med Ikke-Vevd Klut for Å Forhindre ved Rusk Klør Tetningsstripen.

Ukentlig Vedlikehold

- Mekanisk SysteminSpeksjuon

VeiledningsSKINNE OG LEDESKRUE:

Flytt Hver Akse Manuelt for Å Føye Om Motstanden er Ensartet (enormal motstand Kan Indiker på Forhyndbelastningskraften Har Mislyktes).

Kontroller Om Guideskraperplaten er Skadet (ErstatningsSyyklus: 6 ~ 12 Måeder).

Turret PosisJoneringsnøyakthett:

Bruk en Ringemåler for Å oppdage Tårnets GJenta PosisJoneringsfeil.

- Hydraulisk OG pneumatisk -system

Hydraulisk Trykkprøve:

Tårnlåsetrykk (vanligvis 60 ~ 80bar), hvis det er lavere enn 40barer, Må det Repareres.

Luftlinje drenering:

TØM DET KONDENSERTE VANNET I LUFTFILTERET FOR Å FORHINDRE PÅ DET KOMMER INN I MAGNETVENTILEN.

- Elektrisk -system

Kabelstatus: Kontroller OM Servomotoren OG Koderkablene er Slitt Eller BØYD.

Jordmotstand: Mål BakkemotStanden til Maskinverktøy (Påkrevd ≤4Ω).

Månedlig Dyptgående Vedlikehold

- NØYAKTIGHETSDETEKSJON OG KOMPENSASJON

Omvendt KlareringsDeteksJon:

Bruk et LaserInterferometer for Å Måle Omvendt Klaring av Hver Akse (Tillatt Verdi: ≤0,01mm).

Angi KompensasJonsverdien I CNC -Systemet (for Eksempel FANUC -Parameter #1851).

GeometRisk NØYAKTIGHETSKALIBRERING:

Kontroller Vertikaliteten til Spindelen OG Arbeidsbanen (≤0,01 mm/300mm).

- Vedlikehold AV Kjøylersystemer

Erstatning av PUMPEFILTERELENDE MED HØYT TYKK:

FilterElementet I HØYYKKSSKJØVINGSSYSTEMET (70BARER) BØR BYTTES UT HVER TREDJE MÅNED.

Rørledningsflyling:

Bruk Alkalisk Rengjørnmiddel (pH = 9 ~ 10) for Å Sirkulere OG Skylle kjøleledning for Å Forhindre Bakterievekst.