Ikke nøl med å kontakte når du trenger oss!

Kan vertikale dreiebenker integreres med automatiseringssystemer for smart produksjon?

2025.03.07

2025.03.07

Bransjyheter

Bransjyheter

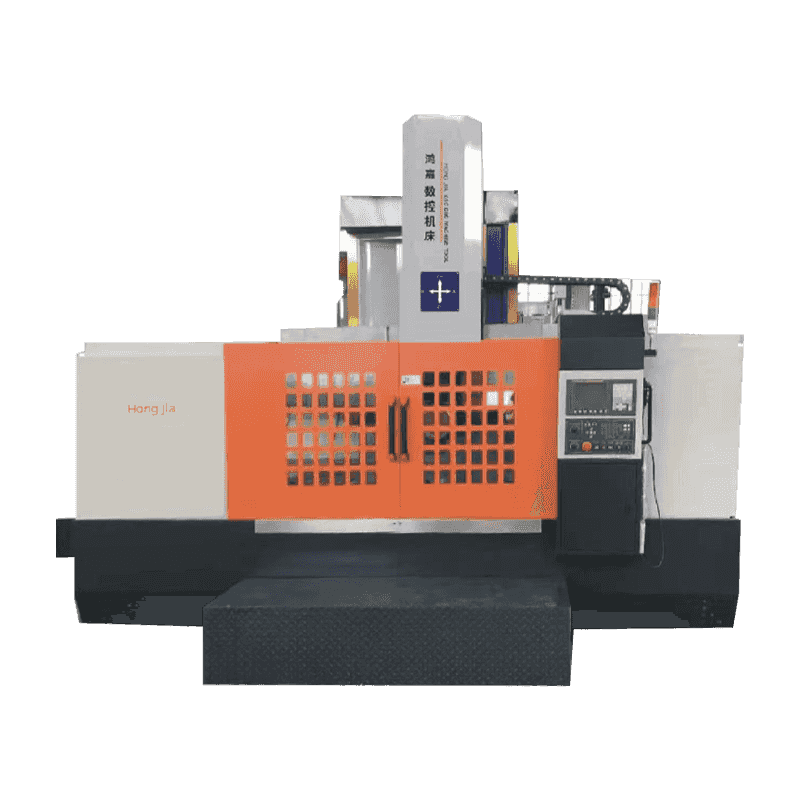

I en tid med industri 4.0 har smart produksjon blitt en hjørnestein i industriell konkurranseevne. Fabrikker over hele verden tar i bruk automatisering, IoT og AI for å optimalisere produksjonseffektivitet og presisjon. Midt i denne transformasjonen, vertikale dreiebenker - En stift i maskinering av store, tunge arbeidsstykker som turbinrotorer og romfartskomponenter - utvikler seg også.

Teknisk gjennomførbarhet: Bridging Legacy and Innovation

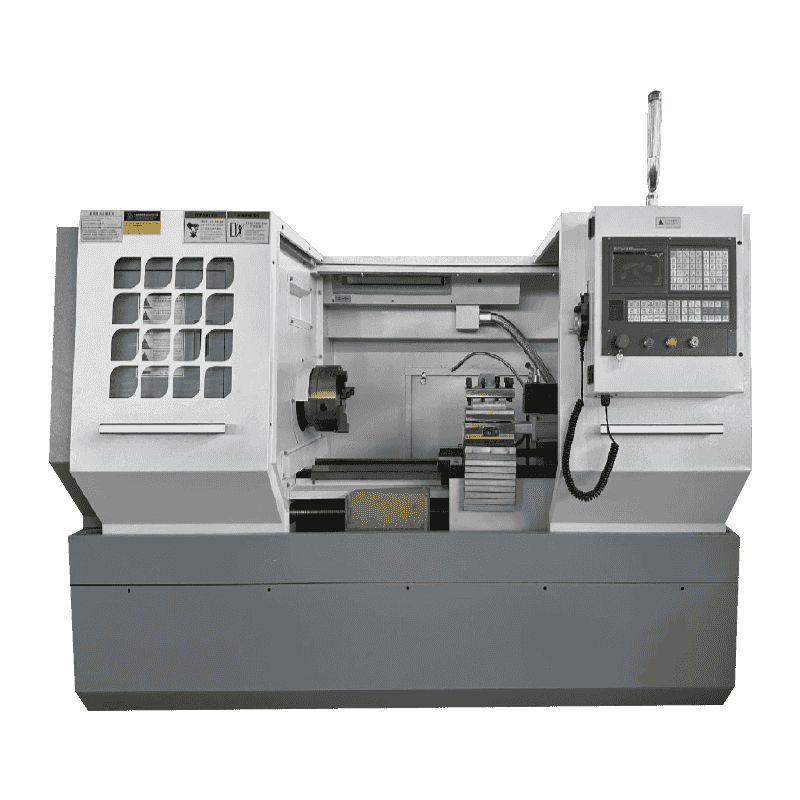

Vertikale dreiebenker, kjent for sin stivhet og evne til å håndtere store deler, er ikke lenger frittstående maskiner. Moderne vertikale dreiebenker utstyrt med CNC (Computer Numerical Control) -systemer kan kommunisere med Centralized Manufacturing Execution Systems (MES) eller Enterprise Resource Planning (ERP) -plattformer. Ved å integrere sensorer og IoT-aktiverte enheter, samler disse dreiebenkene sanntidsdata om spindelhastighet, verktøyslitasje og maskineringsnøyaktighet. For eksempel har selskaper som Mazak og DMG Mori utviklet vertikale dreiebenker med innebygde AI -algoritmer som forutsier vedlikeholdsbehov, og reduserer driftsstans med opptil 30%.

Automasjonsintegrasjon strekker seg utover datautveksling. Robotarmer kan nå laste og losse arbeidsstykker på vertikale dreiebenker, og eliminere manuell intervensjon. I en casestudie fra en tysk billeverandør, reduserte kombinasjonen av en vertikal dreiebenk med en 6-akset robot syklustider med 25% mens den opprettholdt presisjon på mikronnivå.

Søknader i industrier med høy verdi

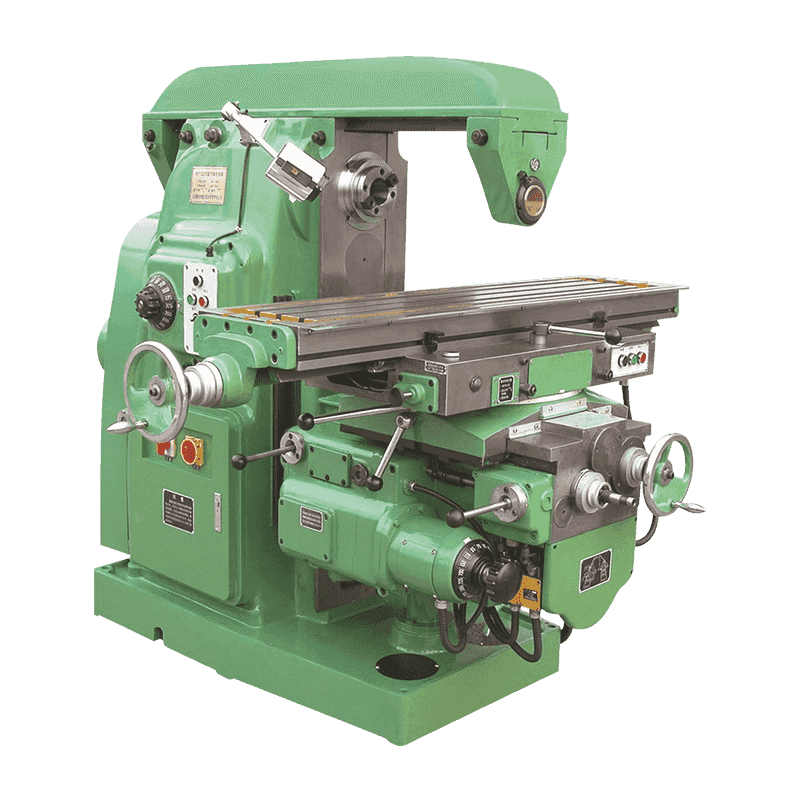

Fusjonen av vertikale dreiebenker og automatisering er spesielt transformativ i bransjer som krever høy presisjon og repeterbarhet:

Luftfart: Komplekse komponenter som landingsutstyr krever stramme toleranser. Automatiserte vertikale dreiebenker med adaptive maskineringsmuligheter Juster skjæreparametere i sanntid, og kompenserer for materielle inkonsekvenser.

Energi: Vindmøllknutepunkter og hydrauliske ventillegemer krever feilfri overflatebehandling. Automatiserte verktøyskiftere og målesystemer i prosessen sikrer konsistens på tvers av partier.

Tunge maskiner: For produsenter av gruveutstyr tillater robotintegrasjon 24/7 maskinering av massive komponenter uten at det går ut over operatørens sikkerhet.

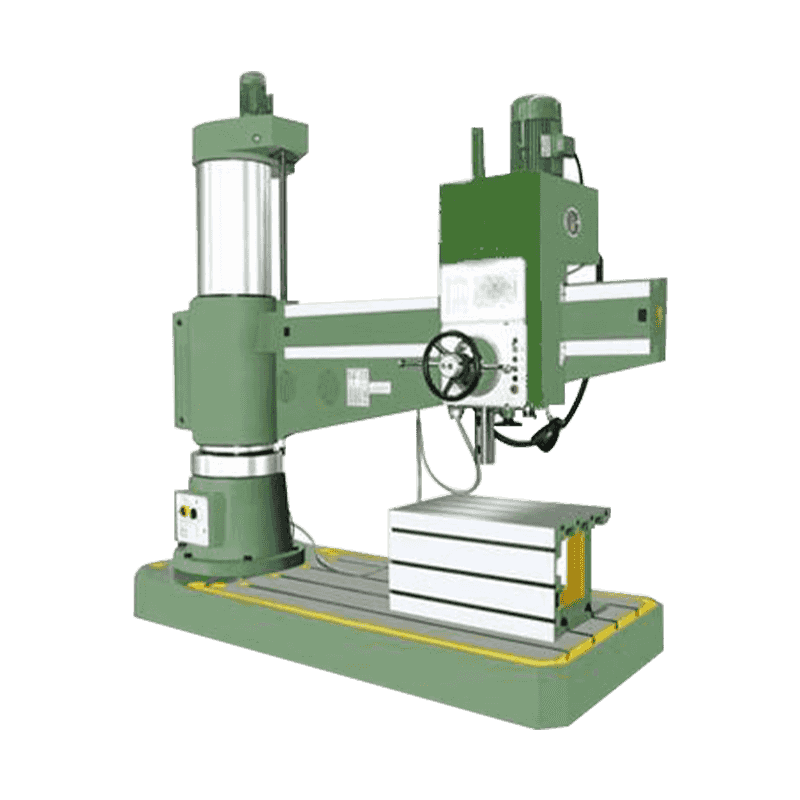

Utfordringer og løsninger

Mens integrasjon gir enorme fordeler, gjenstår utfordringer. Å ettermontere eldre vertikale dreiebenker med automatisering kan være kostbart, og interoperabilitet mellom gamle systemer og ny programvare krever ofte mellomvareløsninger. Imidlertid er modulære automatiseringssett-som FANUCs feltsystem-tilbudsplug-and-play-kompatibilitet, muliggjør gradvise oppgraderinger. I tillegg tillater skybaserte plattformer som Siemens 'Mindsphere vertikale dreiebenker å koble seg sammen med heterogene fabrikksystemer, og bryte ned datasiloer.

Trening er et annet hinder. Dyktige operatører må lære å administrere hybridsystemer som blander manuelt tilsyn med automatiserte arbeidsflyter. Partnerskap med tekniske institutter og augmented reality (AR) treningsverktøy lukker dette ferdighetsgapet.

Fremtiden: Vertikale dreiebenker som smarte produksjonsnoder

Den neste grensen ligger i prediktiv analyse og selvoptimalisering. Vertikale dreiebenker utstyrt med maskinlæringsalgoritmer kan analysere historiske data for å optimalisere skjærebaner og verktøyets levetid. For eksempel bruker GEs strålende fabrikkinitiativ slike systemer for å redusere energiforbruket med 15% i maskineringsoperasjoner.

Ettersom 5G-nettverk og kantberegning modne, vil vertikale dreiebenker behandle data lokalt, noe som muliggjør raskere beslutningstaking. Dette skiftet plasserer dem ikke bare som verktøy, men som intelligente noder i et tilkoblet smart fabrikkøkosystem.